A VARINEX ZRT. NVKP_16-1-2016-0022 számú, „Egyénre szabott orvos-biológiai implantátumok és segédeszközök új generációs gyártási folyamatának kidolgozása additív technológiákra” PROJEKT kutatási feladatainak RÖVID bemutatása

A fenti címmel meghatározott kutatási feladatokat konzorciumban végeztük a Budapesti Műszaki és Gazdaságtudományi Egyetem több tanszékével.

A projekt a Nemzeti Kutatási és Innovációs Hivatal támogatásával az NKIH Alapból valósul meg

Köszönjük a támogatást!

VARINEX Zrt. által önállóan, és konzorciumi partnerével közösen elvégzett feladatok és azok eredményei:

A támogatási szerződés vonatkozó pontjainak megfelelően maradéktalanul elvégeztük a ránk eső feladatokat, elsősorban a „Technológiai mintarendszer meghatározása polimer termékek kutatásához” kapcsolódó kutatásokat, feladatokat.

Ezen feladatokat elvégeztük hőre lágyuló és hőre keményedő rendszerre vonatkozóan is. Mindkét technológia teljes körű használhatóságát megvizsgáltuk és gyakorlati tapasztalatokat is gyűjtöttünk konkrét modellek additív gyártása során. Ezek a modellek elsősorban a fémimplantátumok kialakításának ellenőrzésére lesznek felhasználva, illetve egy adott beteg csontdefektusainak modellezését is ezekkel a polimer rendszerekkel fogjuk biztosítani.

A projektben meghatároztuk azt a teljes folyamatot, amely egy egyedi, beteg specifikus implantátumgyártáshoz szükségesek. A felmerülő orvosi és műszaki igényeket illetve azok sajátosságait figyelembe véve meghatározásra kerültek azon követelmények, amely alapján a betegről készült CT, MRi és röntgenfelvételekből, azok hiányosságait is kezelve geometriai rekonstrukció útján előállítható az additív gyártás bemeneteként szolgáló CAD formátum.

A folyamat eredményeként létrejövő 3D CAD tervet additív gyártással készítjük el a sikeresen beüzemelt EOS M100 típusú additív gyártórendszeren, az emberi szervezetbe beültethető Ti64 titán alapanyagból.

Az előállított próbatestek mikro szerkezeti vizsgálata céljából egy pásztázó elektronmikroszkóp (SEM) és mikro elemző kiválasztása, beszerzése, a berendezés telepítése, betanítás, kalibrálás, tesztmérések elvégzése történt meg. A kezelési feltételek kialakítása, próbaüzemi vizsgálatok elvégzése is megtörtént. A mechanikai tulajdonságok vizsgálatára a közreműködő partnertanszékek laboratóriumai biztosították a feltételeket.

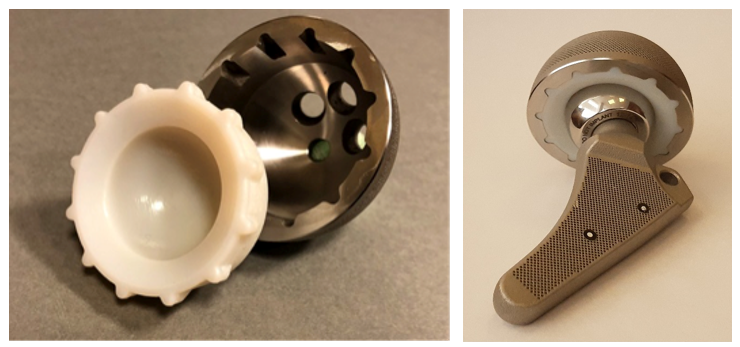

A projekt komplex, egymásra épülő kutatásainak eredményeként legyártottunk egy olyan csípőprotézist illetve azok elemeinek prototípusát, amelyek alkalmasak egyedi, beteg specifikus implantátumként történő felhasználására.

A folyamat igen lényeges részének bizonyult az egyedi, beteg specifikus implantátumok gyártástechnológiájának kidolgozása. A gyártást egy EOS M100-as Direct Metal Laser Sintering – DMLS – berendezéssel hajtottuk végre. A rétegről-rétegre történő implantátumok fémporból történő felépítésénél közel 200 paramétert lehet változtatni, annak érdekében, hogy az adott implantátum az összes felmerülő igénynek megfeleljen. Fontos igénynek bizonyult, hogy a csontbenövést a felületi- és különböző rácsstruktúrák segítség.

A teljes tervezési- és gyártási folyamatot úgy alakítottuk ki, hogy a felmerülő orvosi és műszaki igényeket a lehető legjobban lehessen közelíteni. A DMLS gyártásnál kezdetben EOS-316L rozsdamentes alapanyagot használtunk, később áttértünk az EOS-Ti64 alapanyagra, amely alapanyagból készített implantátumok beoperálhatók emberi szervezetbe is. Mindkét alapanyagnál elvégeztük a szükséges mechanikai vizsgálatokat és meghatároztuk azokat az anyagtulajdonságokat, amelyeket fel tudtunk használni végeselemes vizsgálatokhoz, és így tudtuk ellenőrizni a tervezett implantátumok terhelhetőségét.

A teljes tervezési-, visszaellenőrzési- és gyártási folyamat úgy lett kialakítva, hogy azoknak olyan elágazási pontjai keletkeztek, amely pontokba ki- és belépni is lehet – azaz ha például rendelkezésre áll egy beteg problémás területének 3D CAD modellje, akkor azt felhasználva tovább lehet menni a folyamaton elkerülve, hogy teljesen előröl kelljen a folyamatot végrehajtani.

Másik jellemző eset lehet, hogy a tervezés egy későbbi fázisában keletkező implantátum gyárthatóságának ellenőrzése után a keletkezett 3D CAD modellt át lehet adni más gyártónak is – például olyan gyártónak, akinek nagyobb munkaterű színterező berendezése van. Így a folyamat teljes mértékben átjárható és rugalmasan lehet felhasználni az adott igényeknek megfelelően.

Meghatározásra kerültek azok az orvosi területek, ahol ezt a folyamatot lehet használni. Ezek elsősorban a különböző csontpótlási eseteket ölelik fel az ortopédiai, onkológiai és kisebb mértékben a traumatológiai kezelések megoldásakor. Egyes, egyedi orvosi műszerek gyártásánál is nélkülözhetetlennek tűnik a kifejlesztett módszerünk.

Elmondhatjuk, hogy a projekt sikeresnek bizonyult, biztos alapot adva annak folytatására és a klinikai bevezetésére is. A jövőben mindenképpen érdemes lenne folytatni a kutatást mivel egyre nagyobb igény várható a gyorsabb gyógyulást, biztosabb felépülést biztosító egyedi, beteg specifikus implantátumokra, amikor az implantátumot alakítjuk a beteg adottságaihoz és nem fordítva.

A napi gyakorlatba történő bevezetés legnagyobb kihívását az új EUs- szabályozás jelenti. Az ún. „Medical Device Regulation” – MDR – olyan komplex és egyben szigorú előírásokat támaszt az implantátum gyártóival szemben, amelyeket csak magas költségek mellett nagyobb szervezetekben lehet megoldani. Kibúvót jelenthet az egyedi, ún. rendelésre készülő implantátumok gyártása, amely jóval egyszerűbb szabályok betartását követeli meg. Az új MDR 2020 májusától lép érvénybe – de még hazánkban nincs olyan akkreditáló testület, amely el tudná végezni egy-egy implantátum bevezethetőségének feltételeit. Ezen nehézségtől függetlenül is érdemes tovább folytatni a kutatást mert nagyon sok új területen lehet alkalmazni azt a megközelítést, amelyet az egyedi, beteg specifikus implantátumok gyártásánál kifejlesztettünk.

A projekt teljes költségvetése: 837 823 139 Ft

A Nemzeti Kutatási, Fejlesztési és Innovációs Alap támogatásának összege: 745 423 139 Ft

A fenti projekttel kapcsolatban további információ: Falk György (falk@varinex.hu)