Additív gyártási trendek 2024

Hogyan látja Guy Menchik, a Stratasys technológiai igazgatója a 2024-es additív gyártási trendeket, különös tekintettel a mesterséges intelligenciára, az automatizálásra és a fenntartható innovációra?

Az additív gyártás (AM) területének egyik globális vezetőjeként a Stratasys jó pozícióban van ahhoz, hogy beazonosítsa a legfontosabb trendeket az ipari AM piacon és az általa kiszolgált ipari ágazatokban. Az új esztendőbe való átlépéskor megszokott, hogy egyrészt visszapillantunk arra, hogy mit tanulhatunk az elmúlt évből, másrészt pedig előre tekintünk. Az alábbiakban néhány olyan kulcsfontosságú trendet emelek ki, amelyek tavaly befolyásolták az AM-ipart, és amelyek valószínűleg 2024-ben is erőteljesen jelen lesznek.

2023 világszerte sok szempontból formabontó év volt. Az egyik biztos pontja az, hogy az ipar továbbra is innovatív és virágzó volt, a globális feldolgozóipar pedig továbbra is pozitív növekedési pályán van. Az additív gyártás továbbra is szerepet játszik ebben a növekedésben, és néhány általunk azonosított kulcsfontosságú trend hozzájárul ehhez a növekedéshez.

Automatizálás

Az automatizálás egy minden ágazatot érintő globális trend, az AM-iparra gyakorolt hatása 2023-ban jelentős volt.

Az automatizálás valójában egy gyűjtőfogalom – valójában sokrétű, és további trendek széles körét, valamint az innováció és a fejlesztés konkrét területeit foglalja magában, amelyek közvetlen hatással vannak és lesznek az additív gyártási technológiákra.

Általános értelemben az automatizálás lehetővé teszi a folyamatoptimalizálást, amelynek során maga az AM-folyamat és/vagy a teljes munkamenet hatékonyabbá válik. Ily módon az automatizálási technológiák lehetővé teszik az additív gyártási folyamatok hatékonyabbá tételét, növelik a termelékenységet, valamint csökkentik a gyártási időket és az összköltségeket, beleértve a rendkívül fontos alkatrészenkénti költséget is. Az automatizálás az elő- és utófeldolgozási eljárásokra is hatással van. Így az automatizálás kulcsfontosságú tényezőnek bizonyul a teljes AM-munkafolyamatban a jobb megismételhetőség, a szorosabb folyamatellenőrzés és a nagyobb gyártási kapacitás biztosítása szempontjából.

Adj hozzá intelligenciát: a mesterséges intelligencia (AI) és a gépi tanulás az additív gyártás automatizálásának két fő mozgatórugója elképesztő ütemben fejlődött 2023 folyamán. Néhány kulcsfontosságú AI és gépi tanulási fejlesztés az AM folyamatokban sokféle módon alkalmazható, és ezzel lehetővé teszi az intelligens gépek és alkatrészek optimalizálását.

Az alkatrészek tekintetében a megnövekedett számítási-teljesítmény és az AI-alapú algoritmusok pontosabb szimulációkat generálnak, ennek segítségével hatékonyabban lehet előre jelezni (és így elkerülni) a meghibásodásokat. Ezek a technológiák maguknál az additív gyártórendszerek esetében is hatékonyabb előrejelző karbantartást támogatnak, ami jelentősen csökkenti a gépleállásokat és javítja az általános termelékenységet. Ahogy haladunk előre 2024-ben, az AI valószínűleg tovább fog fejlődni az AM alkalmazások javítása érdekében, és hozzájárul majd az additív gyártórendszerek rugalmasabbá tételéhez, amelyek képesek lesznek jobban kezelni a változatosságot és a geometriai bonyolultságot.

Áttérés a prototípuskészítésről a termelésre

A 3D nyomtatást a kezdete óta eltelt csaknem négy évtizedben hagyományosan prototípusok készítésére használták, ami definíció szerint azt jelenti, hogy az alkatrészek mennyisége alacsony, gyakran csak egyetlen darab volt. A különböző additív gyártási technológiák egyre gyorsabb fejlődése – az alapanyagfejlesztéssel együtt – az elmúlt évtizedben azt eredményezte, hogy az kis volumenű AM gyártási alkalmazásokhoz is alkalmazhatóvá vált. 2023 során azt láthattuk, hogy ez az evolúció folytatódik, és még inkább felgyorsul, olyannyira, hogy az additív gyártási technológiák és az AM-specifikus anyagok (filament / gyanta / por) mostanra a sokkal nagyobb volumenű gyártás szempontjából is elérhetővé válnak.

Ezt az átalakulást elősegítő legfontosabb tényezők közé tartoznak a nagyobb teljesítményű alapanyagok; a folyamatok végponttól végpontig tartó optimalizálása, beleértve az utófeldolgozást is; a termelékenység és a hatékonyság növelése; valamint a hozam, a folyamat megbízhatóságának és megismételhetőségének javítása.

Az alkalmazás teljesítménye kritikus kérdés a végfelhasználói alkatrészek esetében. A 2023-ban tapasztalt fokozott növekedés egyik hajtóereje a gyors, validált mérnöki alapanyagok széles skálája volt, amelyet tavaly felvettünk a portfóliónkba. Ez a korábbi évekhez képest a gyártási alkalmazások valódi felgyorsulását eredményezte.

Személyre szabás

Nyilvánvalóan tisztában vagyunk azzal, hogy a „személyre szabást” jellemzően az additív gyártás egyik előnyeként hirdették már az additív technológiák kezdetei óta. És ez továbbra is így van a végfelhasználó igényeihez igazodó, személyre szabott alkatrészek biztosítása terén, legyen szó akár a személyre szabott egészségügyi megközelítésről, akár a fogyasztási cikkek széles skálájával kapcsolatos személyes preferenciákról. Nehéz olyan jövőt elképzelni, amikor ez nem így lesz. Ezzel együtt ipari fronton egyértelmű trendként jelent meg az intelligens AM ügyfélmegközelítés az olyan alkalmazásokhoz, amelyek személyre szabott AM technológiákat igényelnek. Ez a fogászati és orvosi iparágakban egyre inkább megfigyelhető tendencia, amely más kulcsfontosságú iparágakban is ösztönzi a testreszabott rendszerek fejlesztését és alkalmazását.

Az iparágra való odafigyelés, a velük való együttműködés, az egyedi követelmények megértése, valamint a technológiai megoldások kifejlesztése és testreszabott rendszerbe való integrálása az egyik módja annak, hogy a Stratasys az élen maradjon.

Fenntarthatóság

A fenntarthatóság a Stratasys céljainak szerves részét képezi, mivel tisztában vagyunk azzal, hogy milyen egyedülálló értéket biztosít a gyártók számára a legkülönbözőbb iparágakban és ágazatokban az additív gyártás. Úgy foglalkozunk a termékek, a folyamatok és az alkatrészek újratervezésével, hogy azok az emberek és a bolygó javát szolgálják – ezt nevezzük Mindful Manufacturing™-nek. A kutatás, a tervezés és a gyártás e megközelítése gondolkodásmódváltást igényel, mivel az AM értékét ügyfeleinkkel együtt aknázzuk ki, és osztozunk velük a csökkentett ökológiai lábnyomú innováció iránti elkötelezettségben. Házon belül azon dolgozunk, hogy javítsuk saját működésünket, a gépeink újratervezésére összpontosítunk, továbbá az additív gyártás bevezetéséhez mérőszámokat kínálunk ügyfeleinknek, amelyekkel meghatározhatják az értéket, amelyet akkor érnek el, ha vállalkozásukhoz a Stratasys berendezéseit választják.

Az additív gyártás sok esetben hozzájárul a fenntartható stratégiákhoz, támogatja az optimalizált gyártási folyamatokat és tökéletesíti az ellátási láncokat. Globális vállalatként a Stratasys proaktívan elkötelezett a felelős üzleti magatartás mellett. Az ENSZ Fenntartható Fejlődési Céljai közül négy közvetlenül kapcsolódik azon képességünkhöz, hogy a Mindful Manufacturing™ zászlaja alatt jelentős hatást gyakoroljunk a fenntarthatóságra.

Olyan ESG-stratégiát valósítunk meg, amely túlmutat a szabályoknak való megfelelésen, abból a meggyőződésből kiindulva, hogy a „jót cselekedni” jó az egészséges, hosszú távú üzlet növekedéséhez. Technológiáink, alapanyagaink és szoftvereink olyan gyártást tesznek lehetővé, amely kevésbé függ a természeti erőforrásoktól, kevesebb hulladékot termel, és javítja az ellátási láncokat. Most arra készülünk, hogy ügyfeleinkkel együtt összegyűjtsük az adatokat, hogy bizonyítsuk, milyen értéket jelent az AM az ő üzletük számára.

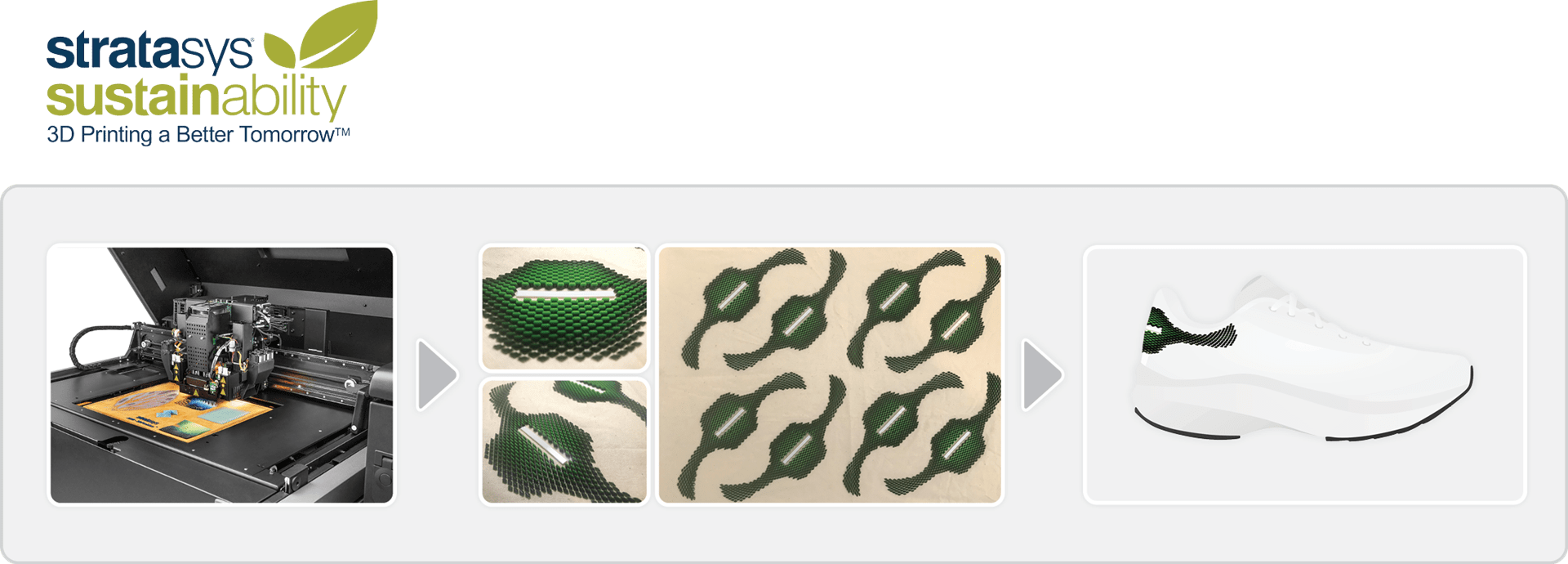

Ez az értékjavaslat a gyártási és termékéletciklus különböző pontjain valósul meg, a felhasználási esettől függően. Például a repülőgépiparban a nyomtatás egyedi geometriái olyan alkatrészeket eredményeznek, amelyek tartósak és kiváló minőségűek, a korábbi súlyuk töredéke mellett; repülőgépeken alkalmazva pedig jelentősen csökkentik az üzemanyag-fogyasztást. A divatiparban helyszíni és igény szerinti nyomtatással csökkentjük a felesleges készleteket és optimalizáljuk a beszállítási láncokat. Ez a hagyományos gyártási módszerekkel egyszerűen nem lehetséges. Betegspecifikus egészségügyi termékeink javítják a műtéti eredményeket és életeket mentenek. Van ennél fenntarthatóbb dolog?

A gyártás erőforrás-igényes, ez tagadhatatlan, de vannak módszerek az erőforrás-felhasználás csökkentésére és/vagy mérséklésére. Egy közelmúltbeli projekt, amelyben 2023 végén vettünk részt, jól illusztrálja, hogy az AM hogyan tud változást előidézni. Az Additive Manufacturing Green Trade Association (AMGTA) megbízásából a Reeves Insight készített egy életciklus-elemzési jelentést. A „Comparative Analysis: Material Jetting vs. Traditional Methods for Designer Luxury Goods” című elemzés részletezi az eredményeket egy egyéves tanulmányt követően, amely a hagyományos gyártási módszerekről az ipari AM-re való áttérést vizsgálta egy adott alkalmazás esetében. A tanulmány legfontosabb megállapításai közé tartozik a CO2e-kibocsátás 24,8%-os csökkenése a hagyományos eljárásokhoz képest; a készletanyag-mennyiség 49,9%-os csökkenése az ellátási láncban, ami egyben a kapcsolódó szállítási igényeket is csökkenti és racionalizálja; és 50,0%-kal kevesebb anyag a 3D nyomtatott logó alkotóelemében. A tanulmány azt is kimutatta, hogy a 16 000 darab esetében több mint 300 000 liter vizet takarítottak meg, és 64%-kal csökkent az elektromos energiafogyasztás. Azon dolgozunk, hogy előre lépjünk belső erőfeszítéseinkkel. Nem “zölddé válunk”, hanem megújuló energiával és folyamatos fejlesztésekkel csökkentjük lábnyomunkat. Azonban a fenntarthatóság egy olyan út, amelyre elindultunk, és tudjuk, hogy “amit nem lehet mérni, azt nem lehet javítani”, ezért dolgozunk azon, hogy támogassuk az ügyfeleinket, az emberiséget, és a bolygónkat.

Összegzés

Összefoglalva, 2024 elején lehetetlen pontosan megjósolni, hogy az elkövetkező 12 hónap hogyan alakul. Mégis, a Stratasysnál biztosak vagyunk abban, hogy fejlett additív gyártási technológiáink továbbra is innovatív lehetőséget jelentenek majd gyártási alkalmazások egyre szélesebb körének. Az iparágban betöltött vezető pozíciónkat nem vesszük magától értetődőnek, és 2024-ben továbbra is az ügyfeleinkkel együtt elért több évtizedes sikereinkre építünk, meghallgatjuk őket és együttműködünk velük, hogy bővítsük vállalkozásukat.

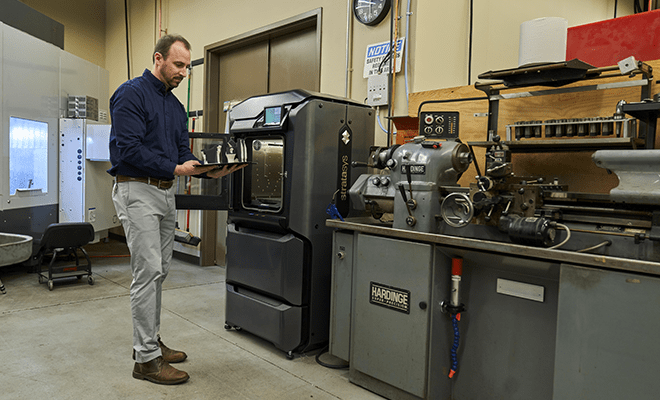

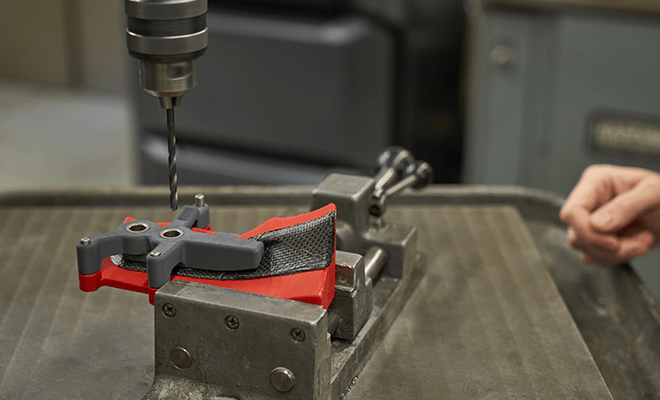

Tudta, hogy az additív gyártás legmegbízhatóbb és legnépszerűbb megoldása a Stratasys FDM technológia, és azon belül a karbonszállal erősített alapanyagok?

Tudta, hogy fém alkatrészeit is kiválthatja könnyű és extra-erős szénszálas kompozit 3D nyomtatott alkatrészekkel?

Ismerje meg a Stratasys megbízható kompozit 3D nyomtatóit a VARINEX csapatától!

25 éve segítjük additív gyártással Magyarország vezető ipari cégeit és innovációikat!