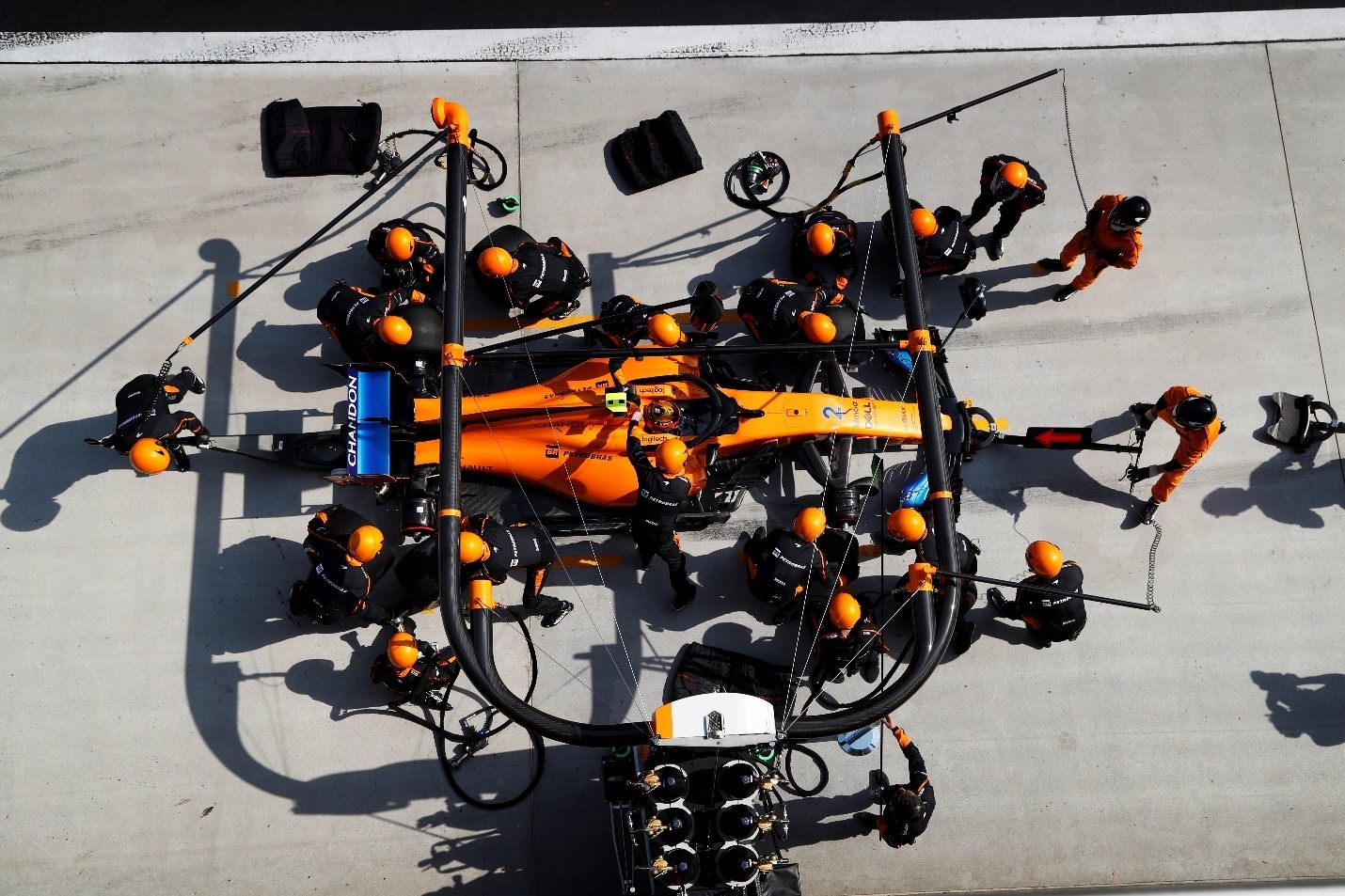

A McLaren az élre tör a Stratasys 3D nyomtatással

A Surrey-központú McLaren Racing csapat, amely 12 versenyzői és 8 konstruktőri bajnokságot nyert eddig a Forma-1-ben. Mostantól a Stratasys 3D nyomtatási technológiáit alkalmazza a tervváltozatok elkészítésének felgyorsítására és a McLaren versenyautó súlyának csökkentésére.

A 2017-es versenyautó teljesítményének javítására tervezett 3D nyomtatott alkatrészek közé hidraulikavezetéket tartó konzol, rugalmas rádió kábelkorbácstartó, szénszálas kompozit fékhűtő csövek és hátsó szárnyvéglap tartozik.

A versenyautó konzolja négy óra alatt készült el, szemben a hagyományos gyártási folyamatok kéthetesre becsült gyártási idejével.

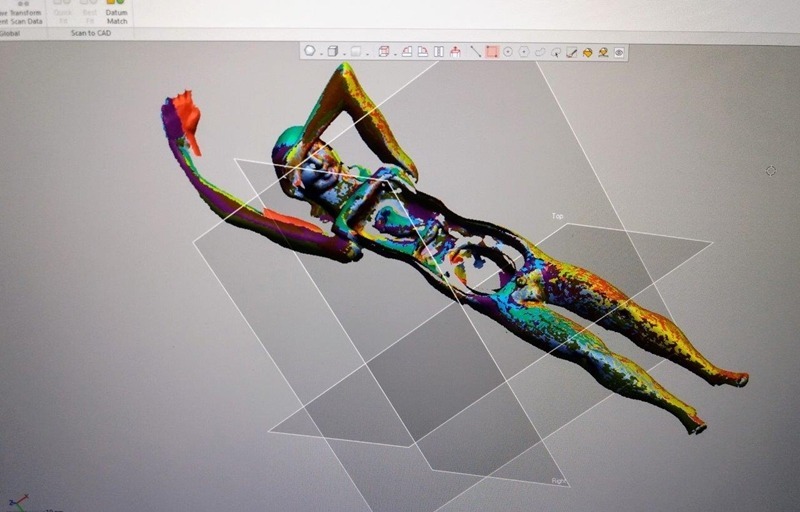

A McLaren a hidraulikus vezeték rögzítésére szolgáló szerkezeti konzolt 3D nyomtatással, egy Stratasys Fortus 450mc 3D nyomtató segítségével, szénszál-erősítésű nylon anyagból (FDM Nylon 12CF) készítette el.

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.

Neil Oatley, a McLaren Racing tervezésért és fejlesztésért felelős igazgatója a következőket mondta el: „Folyamatosan módosítjuk és tökéletesítjük a Forma 1-es versenyautó terveit, így az új tervváltozatok gyors tesztelésére való képesség alapvető fontosságú az autó könnyebbé tételéhez, és még inkább a nagyobb teljesítményt célzó, kézzelfogható változatok számának növelése tekintetében.

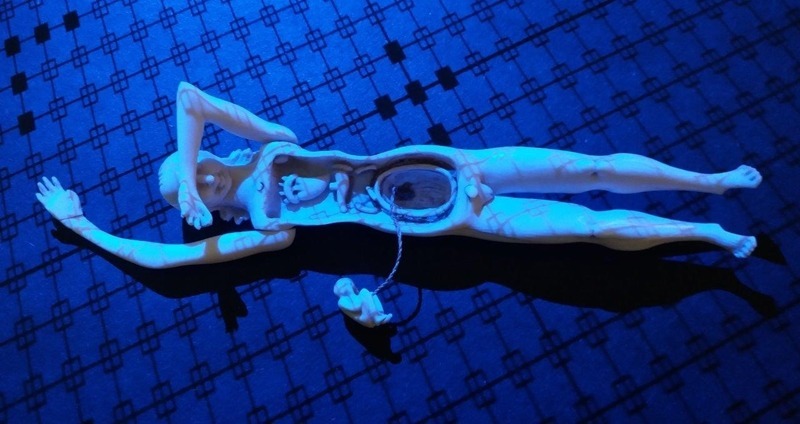

Oldható 3D nyomtatott szerszámok a versenyautó fékalkatrészeinek hőmérsékletszabályozásához

Ha az autóval kapcsolatos új fejlesztéseket egy versennyel hamarabb mutathatjuk be, miközben az új ötletből mindössze néhány nap alatt új alkatrész lesz, az kulcstényező a McLaren versenyképességének növeléséhez. Azzal, hogy egyre szélesebb körben alkalmazzuk a Stratasys 3D nyomtatási technológiáját a gyártási folyamatainkban – a kész alkatrészek előállításakor, a kompozitgyártáskor, vagy akár fogyóeszközök, például megmunkálóbefogók készítésekor – csökkenthetjük az átfutási időt, és közben összetettebb alkatrészeket gyárthatunk.” A tervezési és gyártási ciklus felgyorsítása érdekében a versenycsapat a Stratasys uPrint SE Plus készüléket a tesztek és versenyek során a helyszínen is alkalmazni fogja. Így lehetővé teszi a csapat számára, hogy igény szerint állíthasson elő alkatrészeket és szerszámokat.